Inköparens arbete med sourcing, marknadsanalyser, leverantörs- och sortimentstrategier utgår många gånger från en klassificering av inköpskategorier och leverantörer. Själva klassificeringssystemet som man använder beror till största del på vilken bransch inköparen befinner sig i men även vilken del av organisationen man tillhör. Exempelvis fungerar ett system för produktionsmaterial inte så bra för klassificering av reservdelar till den egna maskinparken.

Metoderna för klassificering (andra benamningar är segmentering eller analys) är relativt likartade för såväl leverantörer som sortiment. Ofta klassar man en leverantör efter det sortiment som dess produkter tillhör. Här nedan har vi valt att beskriva de viktigaste metoderna.

Paretoprincipen och volymvärdesanalys

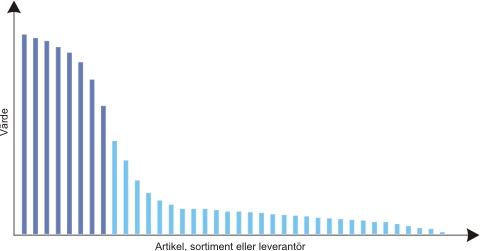

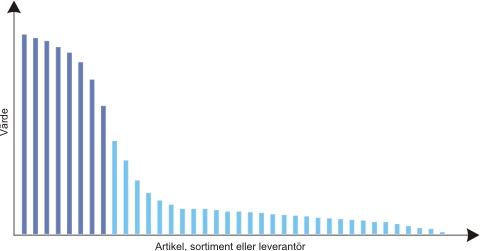

Volymvärdesanalysen bygger på att man sorterar artiklar, inköpskategorier eller leverantörer i fallande ordning efter sin monetära storlek. Så här kan det se ut:

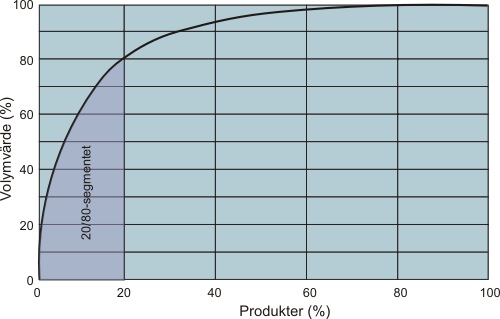

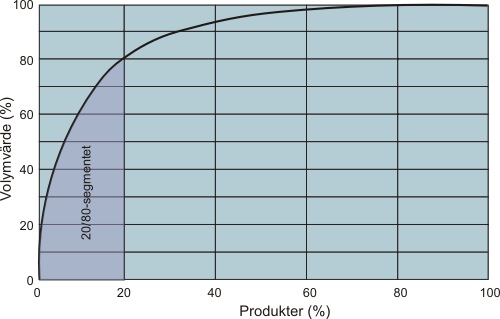

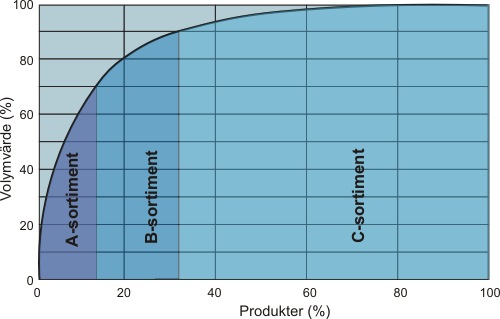

Därefter presenterar man volymvärdeselementen i ett kumulativt diagram, även benämnt paretodiagram.

Oftast följer fördelningen en kurva som liknar den så kallade paretokurvan. Ur denna följer 20/80-regeln enligt vilken 80 procent av den monetära omsättningen kommer från 20 procent av artiklarna och 20 procent av omsättningen från 80 procent av artiklarna. Denna princip, som i grunden är mycket enkel, har sin enkelhet till trots visat sig vara ett oerhört kraftfullt instrument för att peka ut vilka produkter inköparen ska arbeta hårdast med. Den visar att genom att arbeta med de 20 procent av artiklarna som står för 80 procent av volymvärdet kan man som inköpare åstadkomma stora förbättringar avseende besparingar etc.

Det är värt att notera att på samma sätt som inköparens uppdrag ligger i att bearbeta, konkurrensutsätta och omförhandla 20/80-segmentet arbetar säljarkåren hårt med att lojalisera, höja vinstmarginaler och binda upp kunderna inom samma segment.

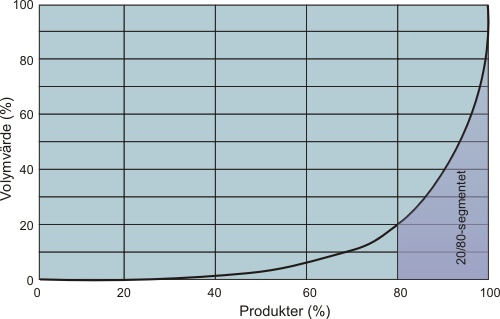

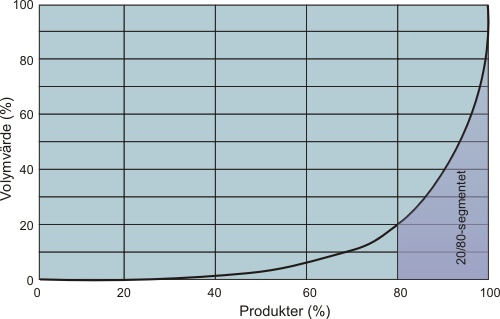

En del väljer istället att presentera den kumulativa serien med de minsta elementen först. Den kurvan heter istället Lorentzkurva eller Lorentzdiagram. Se diagrammet nedan:

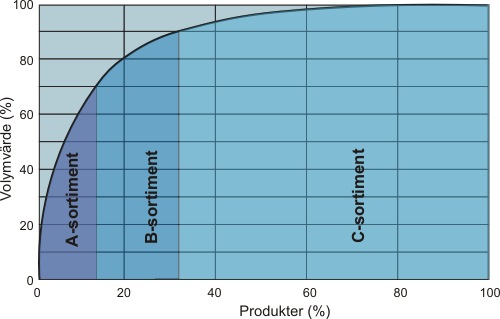

ABC-klassificering

ABC-analysen bygger på samma grundtanke som paretoprincipen dvs volymvärdesanalys. Skillnaden är att här delas sortimenten in i tre (eller flera) delar, där den vanligaste delningen brukar innebära att A-sortiment utgör 70 procent av den totala monetära årliga inköpsvolymen, B-sortiment 20 procent och C-sortiment 10 procent. Detta utan att vara en allmängiltig delningsregel (delningen 60/30/10 är också vanlig). Man kan säga att ABC är helt enkelt en förfining av 80/20 regeln.

HML-klassificering

En HML-klassificering bygger på samma grundprincip som volymvärdesanalys (80/20 eller ABC) men klassningen bygger istället på det numeriska antalet av varje artikel som förbrukats under ett år. Här är de tre sortimenten ‘H=High’, ‘M=Medium’ och ‘L=Low’.

SDE-klassificering

SDE-klassificering bygger på en analys av hur svårt det är att anskaffa en viss produkt. I det här falet är de tre kategorierna ‘S=Scarce’, ‘D=Difficult’ och ‘E=Easy’. Här definieras svårighet ofta som ledtiden från behovsindikation till leverans.

GOLF-klassificering

GOLf-klassificering är liksom SDE-metoden en ledtidsorienterad metod, där de fyra kategorierna är ‘G= Government controlled’, ‘O= Open market’, ‘L= Locally available’ och ‘F’= foreign supplier or imported’. De olika klasserna indikerar ledtiderna.

VEIN-klassificering

VEIN-klassificering används för komplex utrustning, maskiner etc. I det här fallet är de fyra klasserna ‘V= Vital equipment’, ‘E= Essential equipment’, ‘I= Important equipment’ och ‘N= Normal equipment’. Man kan göra en liknande klassifikation för utrustningens reservdelar men då förenklas I och N till ‘D= Desirable ‘ (dvs. VED-klassifikation).

RAM-klassificering

RAM-klassificering beaktar konsekvenserna av ett haveri. Här betecknar R, ‘Reliability’. Den innebär att om utrustning i denna klass havererar så är kostnaderna enorma. A står för ‘Availability’ och innebär att utrustningen kan tillåtas haverera men måste vara tillgänglig minst X procent av tiden, exempelvis 95 procent. Slutligen står M-klassen för ‘Maintainability’, dvs produkter som behövs för periodiskt underhåll.

ABC-Flerkriterieanalys

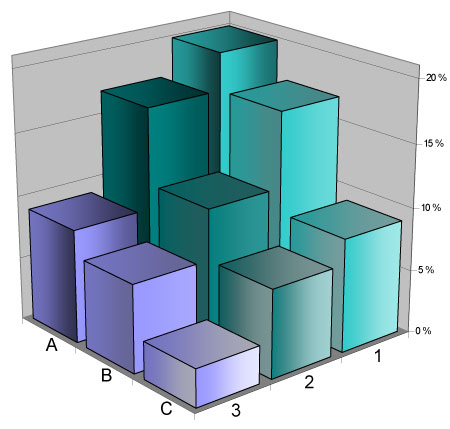

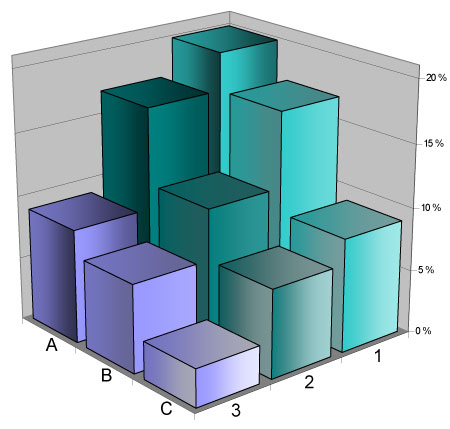

En vanligen förekommande variant är en kombination av ABC med någon av de andra klassifikationerna. Resultatet blir då totalt nio kategorier som grafiskt kan beskrivas enligt diagrammet nedan. Här beskriver 1, 2, 3 den valda andraklassifikationen (ej kumulativ visning):

FSN- och XYZ-klassificering

Analysen utgår ifrån hur värdet på produkterna som omsätts och de tre kategorierna är: ‘F=Fast moving’, ‘S=Slow moving’ och ‘N=Non moving’. För att exemplifiera detta kan F omfatta artiklar som omsatts det senaste året, S omfatta artiklar som omsatts de tre senaste åren och N artiklar som aldrig omsatts. FSN-klassificering är vanlig för reservdelar. Kategorierna X, Y, Z beskriver sedan lagervärdet vid årets slut och med hjälp av en matris kan man sedan åskådliggöra sambandet mellan FSN och XYZ:

|

F |

S |

N |

| X |

50% |

15% |

7% |

| Y |

15% |

4% |

2% |

| Z |

5% |

1% |

1% |

Resultatet brukar ofta visa att omsättningshastighet korrelerar med lagervärdet. Metoden är i princip en ABC-flerkriterieanalys där man tagit lageromsättningshastigheten i beaktande.

Kontoplansindelning

Vid kontoplansindelning brukar man dela in inköpskategorierna i två huvudkategorier, direkta och indirekta köp, efter hur kontoplanen är lagd. Med direkta köp menar man produkter som ska köpas för att användas i produktionen och sen levereras vidare i förädlad form. De ställer ofta större krav på produktansvar och felansvar.

De indirekta köpen är däremot sådana köp man behöver göra för att hålla verksamheten rullande men som man aldrig säljer vidare. Dessa kan antingen vara av typen investeringar eller mer allmänna såsom service, underhåll, hyra av lokaler och maskiner. Inom entreprenad är det lite annorlunda. Där delas inköpskategorierna oftare in i permanenta och temporära arbeten. De motsvarar ungefär direkta och indirekta köp.

Eftersom kontoplansindelningen oftast bygger på bokföringsprinciper som avskrivningstider, skatteregler etc är det ett ganska trubbigt instrument för inköpare. Det kan i en inledande analysfas vara ett snabbt sätt att komma igång men i regel är det få inköpare som lutar sig mot denna indelning.

Kategoriträd, spendstruktur

Detta är en en hierarkisk uppställning av de olika inköpskategorierna. Hierarkin kan man forma på en rad olika sätt beroende på vilka syften man vill uppnå. Några vanliga sätt är:

- Spend

- Fysiska likheter

- Marknadsstruktur

- Risker

Produktkoder för inköpskategorier

Indelning i inköpskategorier (eller varugrupper) brukar som regel följa något av de etablerade klassifikationssystemen som bygger på produktkoder. Etablerade system i Sverige är CPV och SNI, och inom offentlig upphandling är det CPC och CPV som utgör grundstandarder som styr vissa processer. En del inköpssystem ger möjlighet till någon form av produktkoder. Som exempel erbjuder SAP R/3 en treställig bokstavskombination som motsvarar varugruppen.

Nästan alla system av den här typen bygger på någon slags hierarkisk struktur. Och det händer att man använder kategoriindelningen även för att fördela ut arbetsuppgifter på olika kategoriteam eller inköpare. Här nedan har vi listat några vanliga standarder:

CPV, Common Procurement Vocabulary

CPC, Central Product Classification

Eurostat Ramon, European Statistical System Ramon

KN-koder

NACE, Classification of Economic Activities in the European Community

NAICS, North American Industry Classification System

SNI-koder

Taric varukoder (Tulltaxan)

United Nations Standard Products and Services Code

Leverantörsklassificering

Vanlig terminologi är att klassificera leverantörerna efter deras produkter. Det kan då förekomma flera parallella klassningssystem inom ett företag. Utöver detta brukar de flesta företag ha en slags generell klassning som beskriver leverantören grad av acceptans. De vanligaste fyra nivåerna är:

- Kärnleverantör, prioriterad eller ramavtalsleverantör (eng. preferred supplier)

- Godkänd leverantör (eng. accepted supplier)

- Godkänd för engångsköp (eng. restricted supplier)

- Ej godkänd, ej bedömd (eng. desourced supplier)

Ur företagets system för leverantörsutvärdering följer sedan intervall för ombedömningar och andra kvalitetssäkrande aktiviteter.

Vill du veta mer? Hör av dig till oss på EFFSO!