Sedan många år har det varit en trend att outsourca hela ansvaret för materialförsörjning. Det vill säga inte enbart att leverera material utan även ansvaret att tillse att rätt mängd finns tillgänglig vid varje tidpunkt. Avtal av den här typen dyker upp för alla typer av köp, direkta som indirekta, affärskritiska eller inte. Man ser dem för produktionsmaterial, reservdelar, FM-material osv.

Fastän försörjningsavtal är vanliga är det svårt att finna några standardavtal som stödjer den här formen av inköp. De allra flesta försörjningsavtal ser därför ut som konventionella avropsavtal, där köparen lägger en order och efter en tid får sin leverans. För en modern inköpsorganisation är det stenålder att arrangera försörjning på detta sätt. Istället bör ett modernt försörjningsavtal bygga på att man tillämpar olika modeller för logistik och lager. Dessa finns väl beskrivna i logistiklitteraturen, men tyvärr beskriver den sällan hur man omsätter dem till olika former av försörjningsavtal.

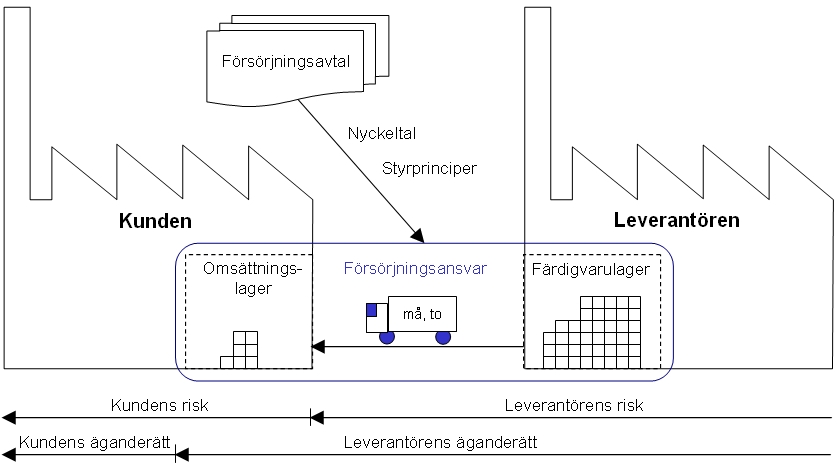

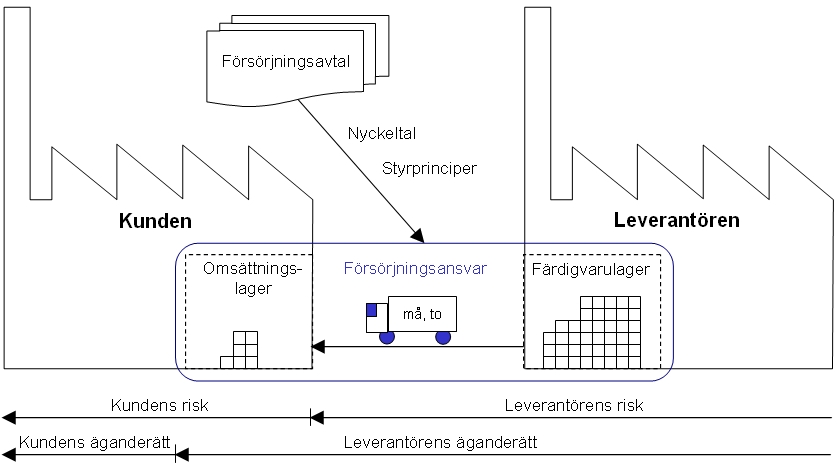

Den näringsgren som kanske kommit längst med att ta fram sofistikerade försörjningsavtal är den tillverkande industrin. Här är det vanligt att jämställa försörjningsavtalet med s.k. leverantörsstyrt lager (VMI). Den bild som ofta skissas upp ser ut ungefär på följande sätt:

Det behöver inte nödvändigtvis se ut på det här sättet, utan det kan finnas kombinationer mellan materialförsörjning, avrop, blockorder osv. Man behöver inte heller tala i lagertermer, fastän det i praktiken ofta är en nödvändighet.

Hur sker då styrningen i de avtal som är att betrakta som riktiga försörjningsavtal? Tyvärr finns det inte riktigt någon standard för detta men det förefaller som många styr med nyckeltal i avtalens logistikspecifikation. Denna brukar vara en diger spec som täcker emballage, riskövergångar etc, men här brukar man även finna försörjningsavtalens kärnpunkter. Man kan skönja ett par olika filosofier. En kategori betraktar försörjningsavtalet ungefär som om det vore ett servicenivåavtal (SLA), där man helt enkelt stipulerar att behoven ska täckas vid X% av behovstidpunkterna. Det är ett upplägg som fungerar för produkter med korta ledtider, standardprodukter, jämna behov eller där lagerparametrar spelar mindre roll. I den andra skolan går man mer detaljerat in på hur lager på olika platser ska och får variera beroende på hur olika parametrar sätts. Ofta sätter man min- och max-gränser för lagren, begränsningar i lagerytor, inkuransbegränsningar etc. Denna skola är vanligare när man lever i en föränderlig värld med kundunika produkter eller där lagerytorna är begränsade. Ofta ser man att logistikspecifikationen blir ett levande dokument i dessa fall.

Exempel på logistikspecifikation

Hur sätts försörjningsfunktionaliteten in i ett avtalssammanhang? Faktum är att många avtal som innehåller en, för försörjningsavtal, fullständig logistikspecifikation inte använder den mer än som en form av arbetsdokument. Man ser försörjningsavsnittet mer som ett samarbetsavtal än ett kommersiellt avtal. Det är dock fullt möjligt att göra tydliga kopplingar mellan nyckeltal och vite, skadestånd, bonus mm. Varför en del väljer bort det skulle eventuellt kunna bero på mätbarheten är låg, dvs det är svårt att följa upp avtalsefterlevnaden, annat än då större problem uppstår. En annan svårighet är att det kan uppstå ett frekvent behov av att förändra styrparametrarna och då kanske det ligger närmare tillhands att samarbeta än att dunka avtalsparagrafer i huvudet på varandra.

Powerpoint med bildmaterial