Alla inköpare som arbetat med maskininvesteringar inser snabbt att underhållskostnaden är en av de väsentligaste utvärderings-kriterierna för val av produkt. Det finns till och med maskiner där underhållskostnaderna under livstiden kommer att överstiga investeringskostnaden. Vissa branscher har utvecklat sig till att leverantörer säljer maskiner med ren förlust för att sedan kunna tälja guld på service och reservdelar. Vi inköpare talar ju gärna varmt om långsiktiga affärsrelationer etc, men innan vi går in i sådana måste vi välja ”rätt” investering.

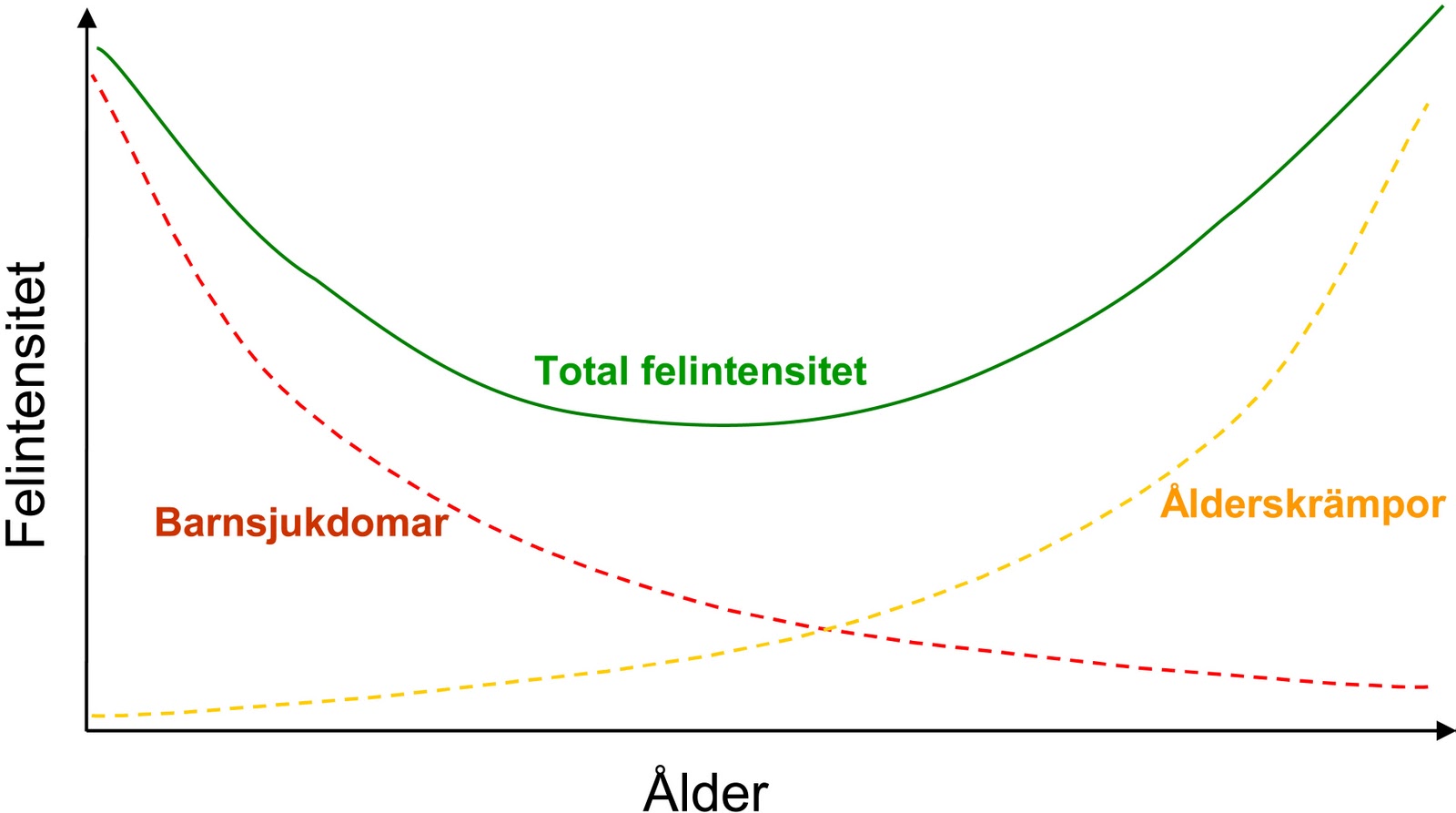

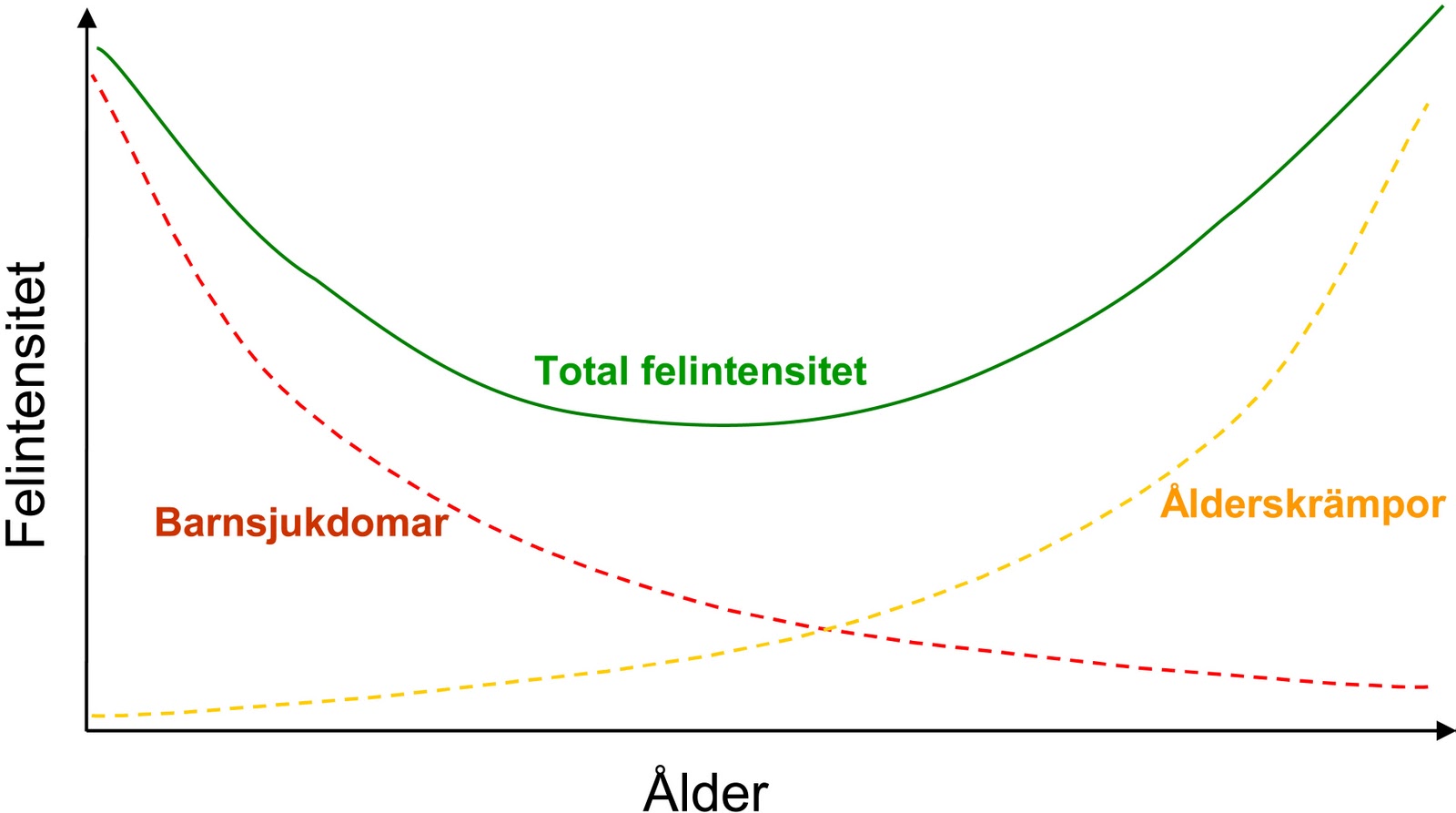

Det avhjälpande underhållet följer ofta maskinens felintensitet. På inköpskurser får man snabbt lära sig att en maskins felintensitet följer något som kallas badkarskurvan. En kurva som formas av maskinens barnsjukdomar respektive ålderkrämpor:

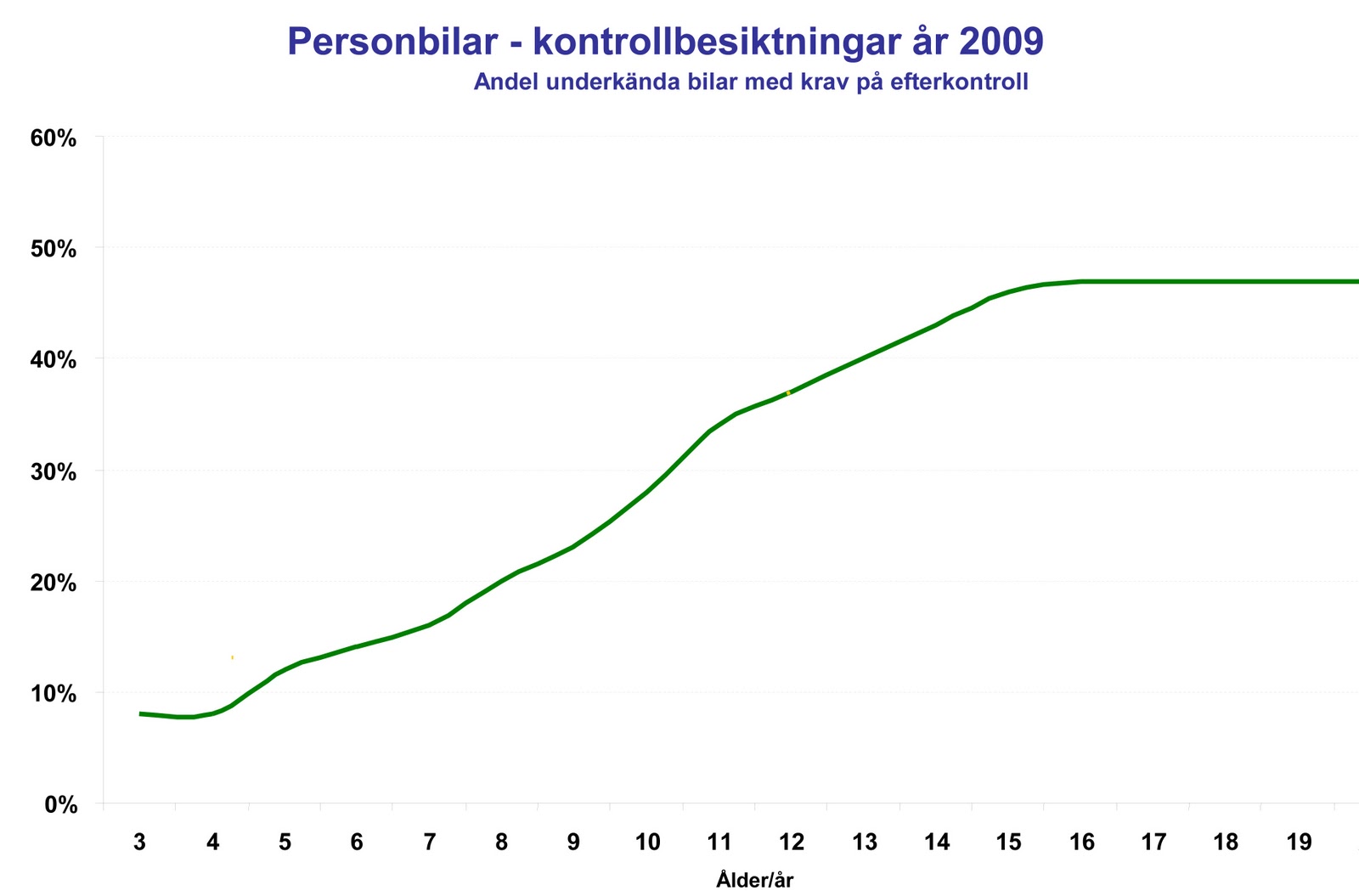

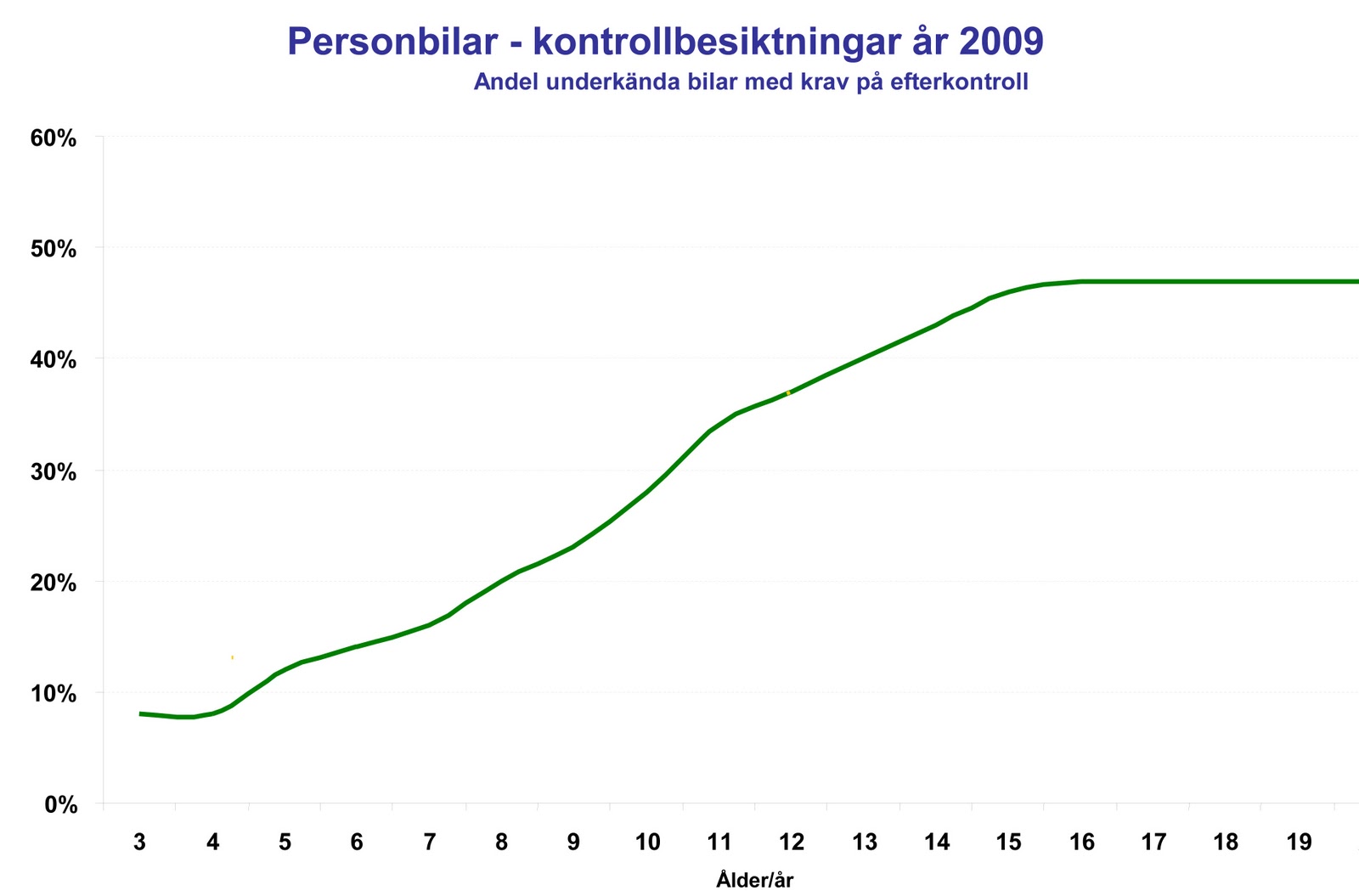

Förvisso så är det så att barnsjukdomar mest kommer att uppträda på nydesignade och obeprövade maskiner. Dessutom åtgärdas de ofta inom leverantörens garantiansvar. Men är det verkligen så här det ser ut? Som exempel kan vi ta en av våra absolut vanligaste maskiner, den så kallade bilen, för vilken det finns oändligt mycket statistik. Följande graf är hämtad från den svenska Bilprovningen och kan sägas demonstrera det felavhjälpande underhållet.

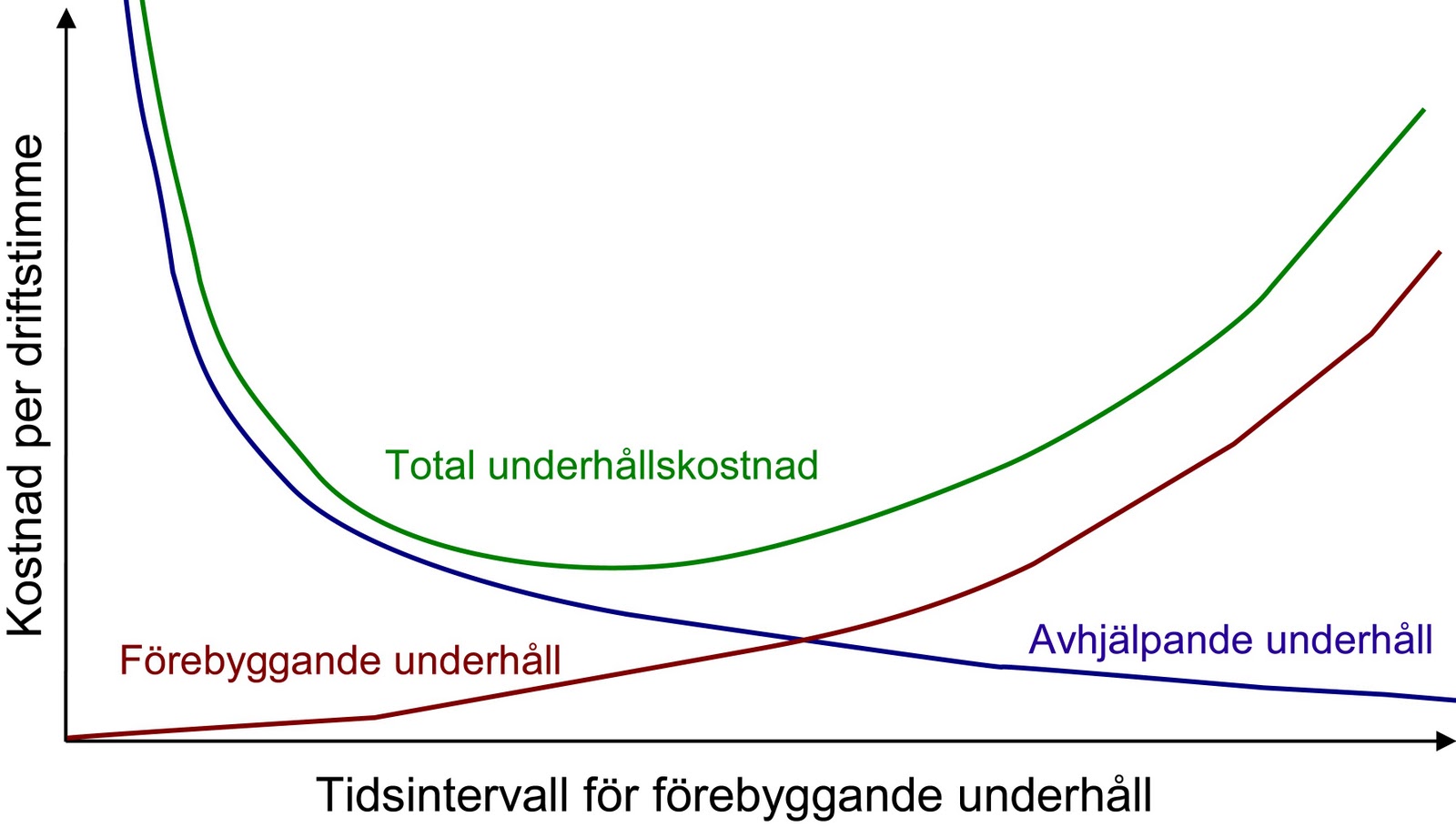

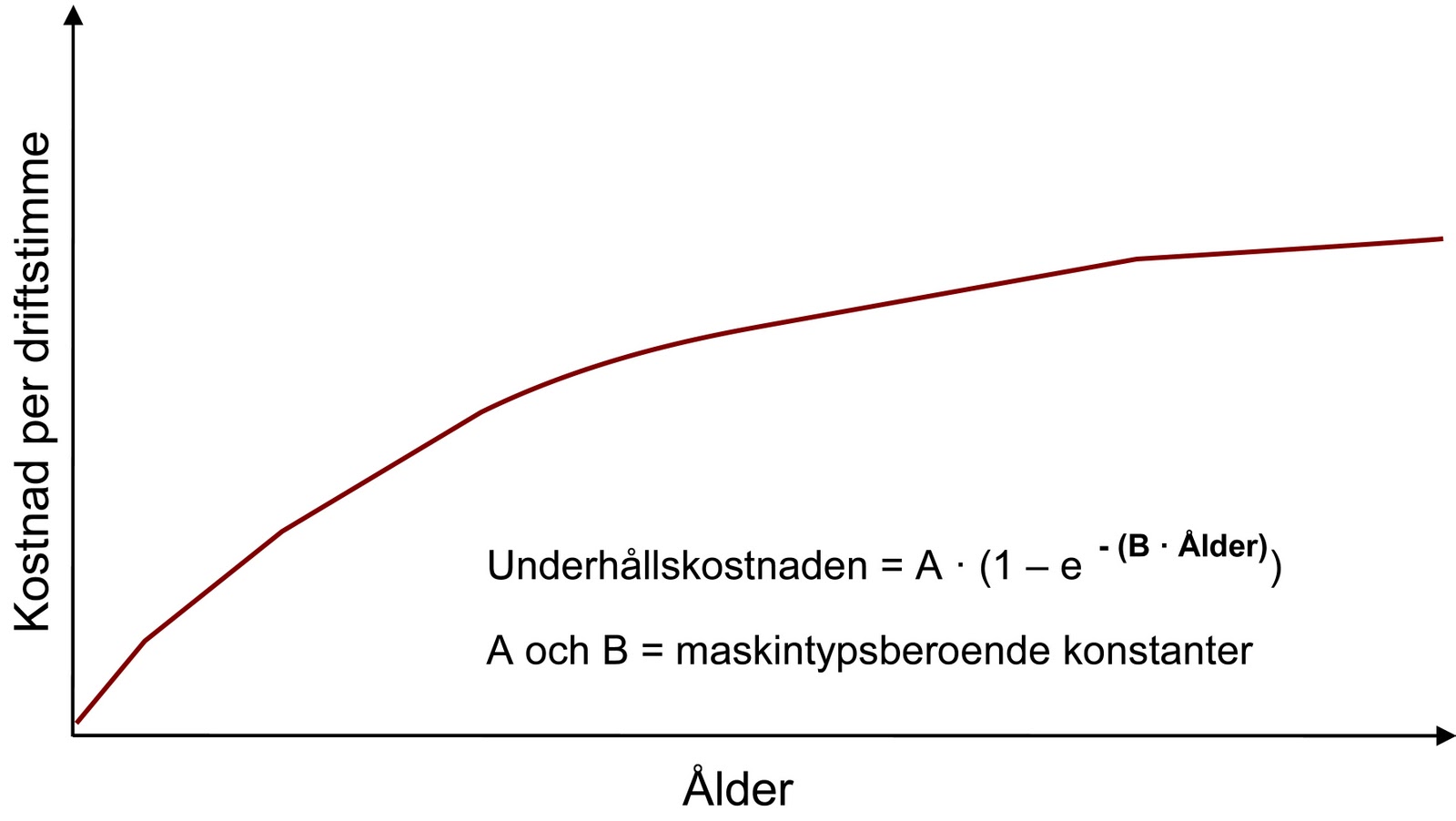

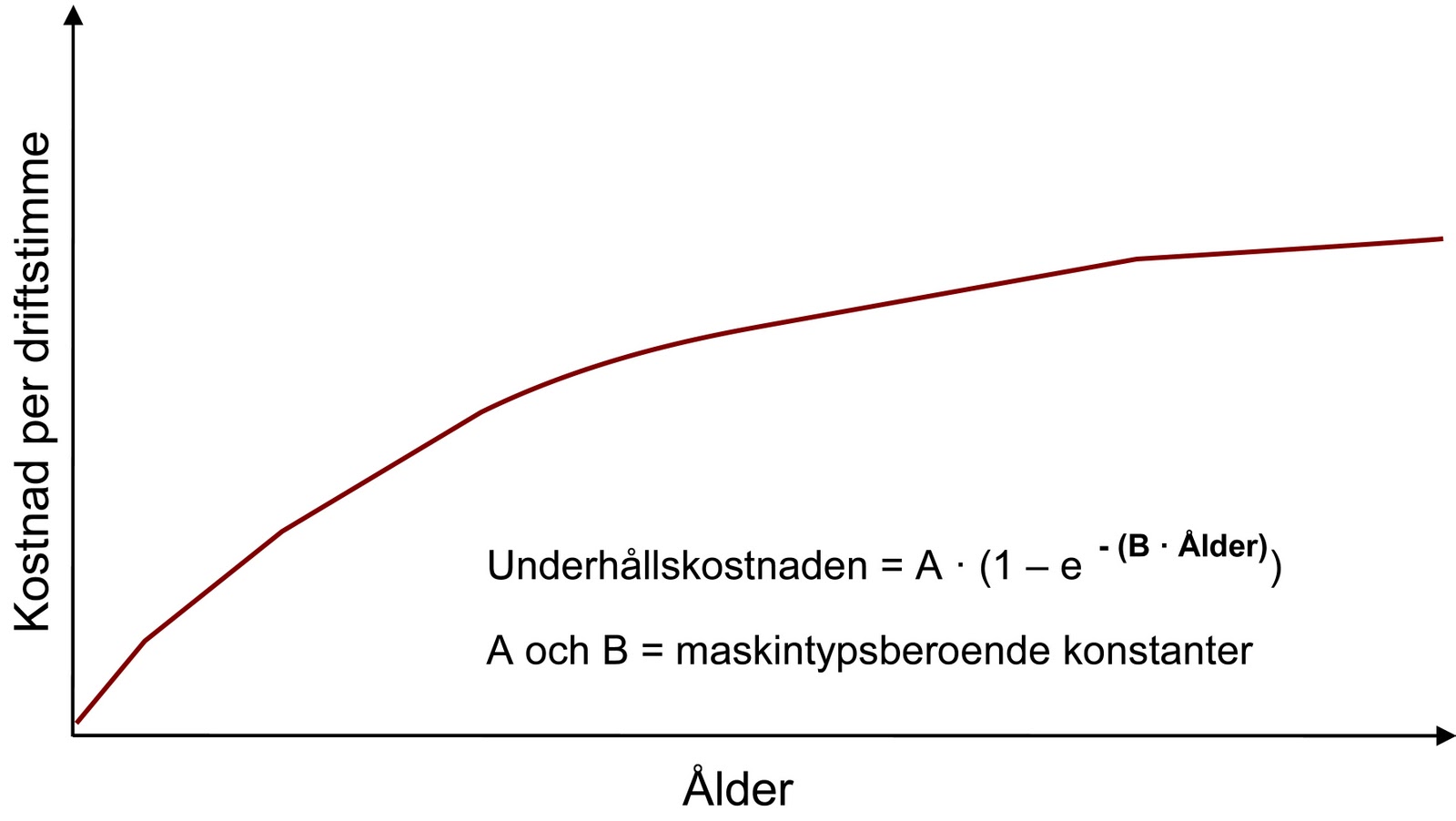

Inte ser det här ut som ett badkar. Även om man tar bort barnsjukdomarna så kan man inte skönja den progressivitet som den underliggande grafen ålderskrämpor gör gällande, snarare upplevs grafen som degressiv. Vidare kan det förebyggande underhållet för en bil lätt studeras via en officiell verkstadshandbok för den aktuella modellen. Även detta underhåll kommer att uppvisa en degressiv kurva. Studerar man akademisk litteratur så finner man också att underhåll i största allmänhet följer någon slags degressiv kurva, exempel:

Inköpare som ägnar sig åt företagspolitik kommer förstås att välja underhållskurva efter tillfälle. Vill vi motivera nyinvestering så kommer badkarskruvan fram, förordar vi bibehållet läge men underhållsoptimering så är den degressiva kurvan att föredra.

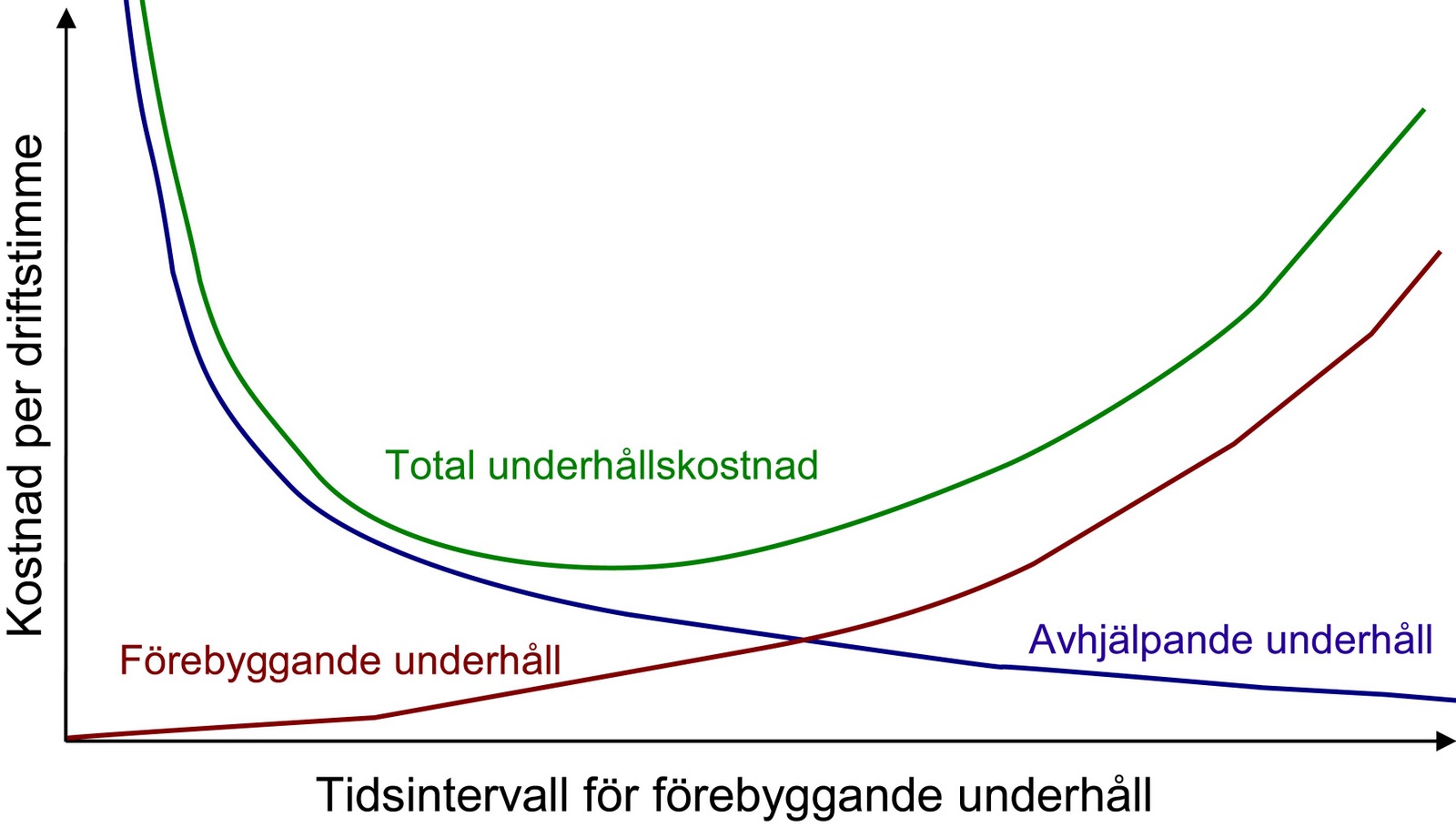

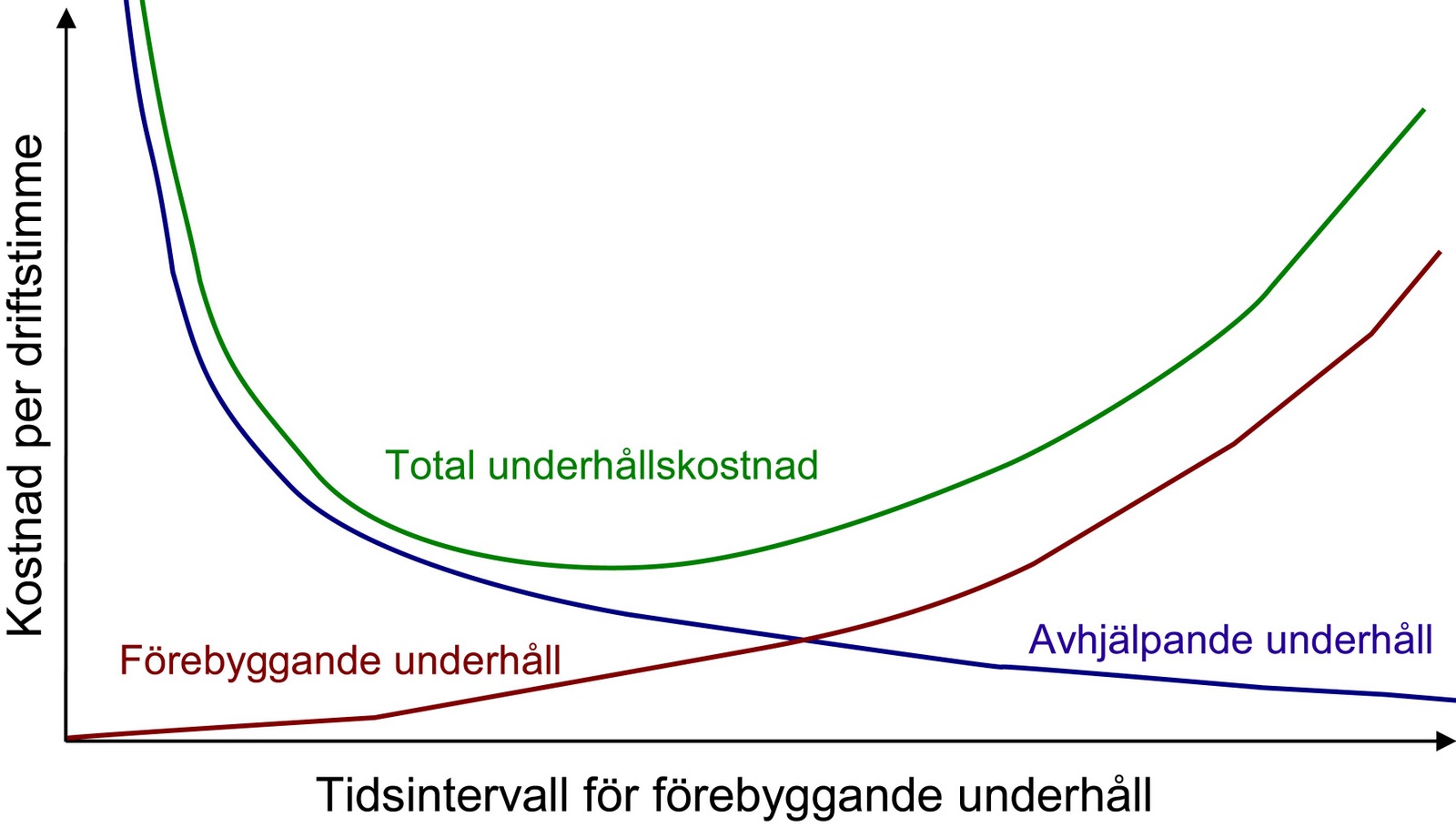

Litteraturen pekar också ut behovet av att skapa en optimal ekonomisk avvägning mellan förebyggande och avhjälpande underhåll:

Det finns inget som på förhand talar om vad det kostar att underhålla olika maskiner. Tumregler som finns handlar mest om hur mycket rörliga delar maskinen har. Finns det dessutom roterande delar så brukar underhållet kosta väsentligt mycket mer. Vi kan endast ta reda på underhållskostnaderna genom olika studier och för dessa behöver vi nyckeltal. För ett par år sedan kom två EN-standarder på detta område: EN13460 och EN15341. Den sistnämnda benämnd nyckelpretationsindikatorer för underhåll, ger en viss vägledning för val av dessa. Den delar in nyckeltalen i ekonomiska, tekniska och organisationella, inom varje grupp finns tre nivåer av detaljeringsgrad. Studierna bygger sedan på den faktiska underhållsplanen samt verkligt utfall.

Ska vi köpa en helt ny maskin som inte tidigare finns i vår maskinpark så infinner sig ett mätproblem, vi har inget att mäta på. Här gäller det att jämföra med likartade maskiner med likartade underhållsmoment för att sedan gör en bedömning av underhållskostnaderna.

En ganska modern metod att kringgå alla dessa bedömningar av underhållskostnader är så kallade LCC-kontrakt (ibland benämnt DBMO-kontrakt). I ett LCC-kontrakt tar leverantören ansvar för några av maskinens drifts- och underhållskostnader. I de allra enklaste kontrakten har leverantören bara ansvar för reservdelspriser och reservdelsförbrukning i de mer avancerade ett komplett ansvar för hela driften.

Powerpoint:

Underhållskurvor och diagram